盐化工行业自平衡泵如何适应高含固量介质的长期运行

所属分类: 水泵知识

2025-08-15

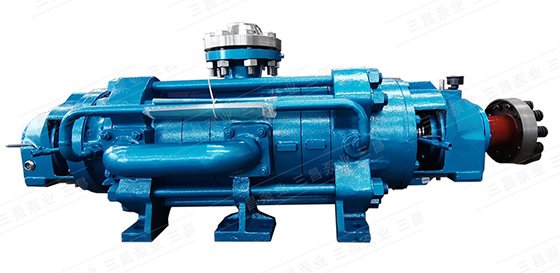

在盐化工行业中,高含固量介质对泵的磨损、堵塞、腐蚀问题尤为突出。自平衡多级离心泵因取消了传统多级泵的平衡盘装置,通过对称叶轮布置实现轴向力自平衡,在结构上更适应恶劣工况。其适应高含固量介质长期运行的核心逻辑是:”抗磨损、防堵塞、耐腐蚀、减振动“。

一、材质优化:针对性解决磨损与腐蚀

盐化工高含固介质的核心破坏是:”颗粒冲刷磨损“”盐溶液腐蚀“,需选择兼具耐磨性和耐腐蚀性的材料,关键部件(过流件)设计如下:

1、叶轮、泵壳等过流件

优先选用高铬铸铁(如 Cr26):含铬量 26% 以上,形成致密 Cr₂O₃氧化膜,耐盐溶液腐蚀,且硬度达 HRC60 以上,抗颗粒冲刷磨损能力强(寿命是普通铸铁的 3-5 倍),适合中低固含量(≤15%)盐浆。

高固含量(>15%)或高流速场景:采用双相不锈钢(如 2205)+ 碳化钨涂层:双相钢(奥氏体 + 铁素体)耐氯离子腐蚀(抗应力腐蚀开裂),表面喷涂 3-5mm 碳化钨(硬度 HRC70 以上),进一步提升耐磨性,适合盐结晶颗粒较多的母液输送。

极端工况(如含氟盐介质):选用哈氏合金 C276,耐强腐蚀但成本高,仅用于特殊场景。

2、轴与轴套

轴采用42CrMo 合金调质钢(表面镀铬或氮化处理),提高表面硬度(HV800 以上),抗划伤和磨损;

轴套选用碳化硅(SiC)或氮化硅陶瓷,硬度高、摩擦系数低,减少颗粒卡滞导致的轴磨损。

二、结构设计:减少堵塞与磨损风险

自平衡泵的对称叶轮结构本身已减少轴向力相关部件的磨损,在此基础上针对高含固介质进一步优化:

1、过流通道 “无死角、大流通” 设计

叶轮采用开式或半开式结构(无前后盖板或仅保留后盖板),流道宽度比普通闭式叶轮增加 20%-30%,避免颗粒在流道内滞留、堆积(尤其适合易结晶的盐介质)。

泵壳流道采用渐变式圆角过渡,取消直角或锐角结构,减少液体湍流和颗粒冲击(湍流会加剧局部磨损,如泵壳进口段、叶轮出口处)。

叶轮进口直径加大(比普通设计大 10%-15%),降低进口流速(控制在 1.5-2.5m/s),减少颗粒对叶轮进口的冲刷。

2、对称叶轮布局的强化

自平衡泵通过 “首级叶轮 + 次级叶轮反向对称布置” 抵消轴向力,无需平衡盘(传统平衡盘与轴套的间隙易被颗粒卡堵,导致平衡失效)。

3、进出口管路适配设计

进口管加装锥形过滤器(滤网孔径 5-10mm),拦截大颗粒杂质(如盐块、结垢硬块),避免进入泵内卡滞叶轮。

出口管设置防回流阀,停机时防止介质倒流冲刷叶轮(盐浆倒流会导致叶轮反转,加剧磨损)。

三、密封系统:防泄漏与抗颗粒侵入

高含固介质易进入密封面导致磨损,自平衡泵需针对性优化密封设计:

1、机械密封选型

采用外装式金属波纹管机械密封:波纹管材质为哈氏合金或双相钢,密封面选用碳化硅(SiC)对石墨(浸渍树脂),耐磨损且摩擦系数低。

增加冲洗方案:采用 API Plan 11(自冲洗)+Plan 52(压力缓冲罐),用清洁的脱盐水或工艺介质(过滤后)持续冲洗密封腔,将颗粒从密封面冲走,同时冷却密封件(盐介质高温时易结晶,冲洗可防止结晶堵塞)。

2、辅助密封件

静环密封圈选用氟橡胶(FKM)或全氟醚橡胶(FFKM),耐盐腐蚀、耐温(-20℃~200℃),避免普通丁腈橡胶被盐溶液溶胀失效。

四、运行与维护策略:延长寿命的保障

即使设计优化,仍需通过运行控制和维护减少损伤:

1、运行参数控制

避免 “小流量、高扬程” 运行:偏离设计工况时,泵内液体易产生回流和涡流,加剧颗粒对叶轮和泵壳的冲刷(建议运行流量控制在设计流量的 70%-110%)。

控制介质温度:盐介质(如氯化钠溶液)在高温下(>80℃)易结晶,需通过夹套冷却或温控系统将介质温度控制在结晶点以下(如氯化钠溶液温度≤60℃),防止结晶颗粒堵塞流道。

保持入口液位稳定:入口液位过低易导致 “气蚀”,气泡破裂时产生的冲击力会加速叶轮磨损,需确保入口罐液位≥1.5m(或通过液位联锁控制)。

2、定期维护与监测

每日检查:监测泵体振动(≤4.5mm/s)、轴承温度(≤70℃)、密封泄漏量(≤5 滴 / 分钟),异常时及时停机排查(振动过大会加剧叶轮不平衡磨损,温度过高可能是轴承或密封失效)。

定期拆解检查:每运行 1000-1500 小时(根据固含量调整),拆解泵体检查叶轮、泵壳的磨损情况(重点看叶轮叶片边缘、泵壳流道出口),磨损量超过 1mm 时需修复或更换(可采用堆焊碳化钨修复叶轮)。

叶轮平衡校正:更换或修复后的叶轮需做动平衡试验(G6.3 级以上),避免因不平衡导致的振动和额外磨损。

清洁流道:停机时用高压水(或工艺溶剂)冲洗泵内流道,清除残留的盐结晶和颗粒堆积,防止下次启动时卡泵。

上一条: 没有了!

下一条: 为什么自平衡泵要定期检查和维护

相关资讯

2025/08/14

2025/08/14

2025/08/13

2025/08/11

2025/08/11

2025/08/09

2025/08/09