为什么自平衡泵要定期检查和维护

所属分类: 水泵知识

2025-08-14

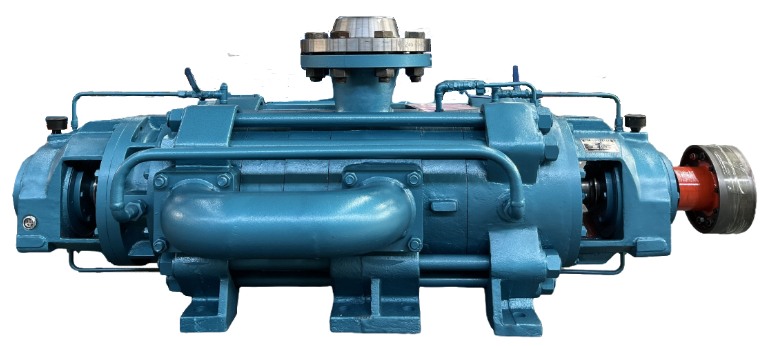

自平衡泵作为一种高效、无平衡盘的多级泵,其稳定运行依赖于精密的结构配合和复杂的工况适应能力,其复杂结构和恶劣工况决定了必须通过定期检查和维护,抵消介质损伤、维持结构精度、预防突发故障,最终实现稳定运行、保障生产安全、降低综合成本的目标。

一、抵消介质对核心部件的持续损伤

自平衡泵多用于输送腐蚀性、含颗粒、高温高压等复杂介质(如化工浆料、盐水、蒸汽冷凝水等),这些介质会对泵的关键部件造成持续破坏:

(1)腐蚀作用

酸碱、盐溶液等介质会对叶轮、泵壳、轴套等金属部件产生电化学腐蚀或化学腐蚀,导致部件表面出现点蚀、裂纹,甚至穿孔(如氯离子对不锈钢的 “晶间腐蚀”),影响泵的密封性和水力效率。

(2)磨损与堵塞:

含固体颗粒的介质会冲刷叶轮叶片、流道,造成叶片变薄、流道变形,破坏泵的 “自平衡” 特性(叶轮对称布置的平衡精度);同时,颗粒可能在叶轮入口、密封间隙堆积,导致泵振动加剧、电流异常升高。

(3)高温老化:

高温介质会加速密封件(如机械密封的动 / 静环、O 型圈)的老化硬化,导致密封失效、介质泄漏;同时,高温会降低润滑油黏度,影响轴承润滑,可能引发轴承过热、烧损。

定期检查可及时发现这些损伤(如叶轮腐蚀程度、密封件老化状态),通过修复(如补焊叶轮)或更换部件(如耐磨叶轮、耐高温密封件)避免故障扩大。

二、维持 “自平衡” 核心性能的稳定性

自平衡泵的核心优势是通过对称布置的叶轮、中段等结构,实现轴向力的自我平衡,无需传统多级泵的平衡盘,但其平衡性能依赖于各部件的精密配合:

1、若某级叶轮因磨损 / 腐蚀出现质量偏差(如重量不均),或轴系因长期运行发生弯曲、轴承间隙过大,会破坏叶轮的对称平衡,导致轴向力失衡,引发泵体剧烈振动,甚至造成叶轮与泵壳的摩擦碰撞。

2、中段、导叶等静止部件的装配精度(如同心度)若因振动松动,会改变介质流动路径,降低泵的水力效率,甚至加剧局部湍流和磨损。

3、定期维护(如测量轴的径向跳动、检查叶轮平衡精度、重新紧固中段螺栓)可及时校准这些偏差,确保 “自平衡” 结构持续有效,避免因失衡导致的连锁故障。

三、保障生产连续性与安全性,降低综合成本

避免非计划停机:自平衡泵多为生产流程中的 “关键节点设备”,若因部件损坏突然停机,会导致介质输送中断,引发后续工序停滞(如化工反应断料、供暖系统停水循环),造成产量损失;停机后管道内介质可能结晶、凝固(如高温浆料冷却后结块),恢复生产需额外投入大量人力清理。

预防安全事故:介质泄漏(如腐蚀性介质泄漏)可能导致设备腐蚀、人员伤害,甚至引发火灾、爆炸(如易燃易爆介质);泵体振动过大若未及时处理,可能导致泵与管道连接部位断裂,扩大事故范围。

延长设备寿命:小故障(如轻微泄漏、轴承异响)若忽视,会逐渐恶化为大故障(如轴断裂、泵壳开裂),维修成本从几百元(更换密封件)飙升至数万元(更换整机);定期维护通过 “早发现、早修复”,可显著延长设备整体寿命,降低长期投入。

上一条: 没有了!

相关资讯

2025/08/14

2025/08/14

2025/08/13

2025/08/11

2025/08/11

2025/08/09

2025/08/09

2025/08/08

联系我们

关注公众号

湖南三昌泵业有限公司

办公地址:长沙市雨花区湘府东路二段517号

厂房地址:湖南省湘潭易俗河天马东路8号